電気自動車(EV)の性能を決める鍵となるのは、バッテリー・コンバーター・インバーターという三大コンポーネント。

これらの技術は過去200年にわたり進化を続け、今日の高性能EVを実現しています。原始的な鉛蓄電池から最新のリチウムイオン電池へ、単純な電力制御から高度なパワーマネジメントシステムへ―その発展の歴史は、人類がより効率的でクリーンなモビリティを追求してきた軌跡そのものです。

この記事では電気自動車の頭脳と心臓部を構成する、これらの核心技術の歴史と仕組みや未来への展望までを解説します。

バッテリー技術の進化:電気自動車の心臓部

初期のバッテリー技術から現代まで

電気自動車の歴史は、バッテリー技術の歴史と密接に結びついています。

19世紀末から20世紀初頭に登場した最初の電気自動車は、鉛蓄電池を使用していました。この電池は高いサージ電流(瞬間的に大電流を流す能力)を持つという利点がありましたが、エネルギー密度が低く重量も重かったため走行距離は極めて限られていました。

当時の電気自動車は、充電施設が普及していなかったこともあり、実用性に乏しく、ガソリン車の台頭とともに市場から姿を消していきました。しかし、バッテリー技術の研究は続けられ、1980年代になるとニッケル水素(NiMH)バッテリーが登場します。

ニッケル水素バッテリーは、鉛蓄電池と比較してエネルギー密度が高く、サイクル寿命も長いという特徴がありました。また、温度変化への対応も優れていたため、より実用的な電気自動車の可能性が開けました。しかし、「メモリー効果」と呼ばれる問題(バッテリーを完全に放電せずに充電を繰り返すと、最大容量が減少する現象)や自己放電率の高さなど、依然として課題を抱えていました。

トヨタのRAV4 EVやGMのEV1など、ニッケル水素バッテリーを搭載した初期の実用的電気自動車が1990年代に登場しましたが、依然として航続距離やコストの問題から大規模な普及には至りませんでした。

リチウムイオン電池の革命

電気自動車の本格的な普及の鍵を握ったのが、1990年代に実用化されたリチウムイオン電池です。この技術は当初、携帯電話やノートパソコンなどの小型電子機器用に開発されましたが、やがて自動車用にもスケールアップされました。

リチウムイオン電池の最大の特徴は、高いエネルギー密度です。同じ重量で比較すると、鉛蓄電池の約6倍、ニッケル水素電池の約2倍ものエネルギーを蓄えることができます。また、サイクル寿命が長く、自己放電が少なく、メモリー効果もありません。これらの特性により、より長距離を走行できる実用的な電気自動車の開発が可能になったのです。

2008年にテスラが発売したロードスターや、2010年に日産が発売したリーフなど、リチウムイオン電池を搭載した電気自動車が市場に登場し始めると、EVの実用性と魅力が広く認識されるようになりました。

しかし、リチウムイオン電池も完璧ではありません。熱管理の問題(過熱すると発火や爆発の危険性がある)、高コスト、そしてリチウムなどの希少材料の調達に関する環境的・社会的懸念などの課題があります。これらの問題に対処するため、バッテリー管理システム(BMS)の開発や、より持続可能な材料調達方法の模索が続けられています。

Q: リチウムイオン電池はどのような仕組みで動作しているのですか?

A: リチウムイオン電池は、正極(一般的にリチウム金属酸化物)、負極(通常は黒鉛)、そして電解質から構成されています。充電時にはリチウムイオンが正極から負極へ移動し、放電時には逆に負極から正極へ移動します。この過程で電子が外部回路を通って流れ、電気が生み出されます。

リチウムイオンが「スイング」のように両極の間を行き来することから、「ロッキングチェア電池」とも呼ばれます。この化学反応の効率の高さが、リチウムイオン電池の優れたエネルギー密度と性能の秘密です。

次世代バッテリー技術の展望

電気自動車のさらなる普及と性能向上のため、次世代バッテリー技術の研究開発が活発に行われています。特に注目されているのが以下の技術です。

全固体電池は、液体電解質の代わりに固体電解質を使用します。これにより、安全性の向上(液漏れや発火のリスク低減)、高いエネルギー密度、そして急速充電が可能になると期待されています。トヨタ、サムスン、BMWなど多くの企業が開発にしのぎを削っていて、2020年代後半から2030年代の実用化を目指しています。

リチウム空気電池は、空気中の酸素とリチウムを反応させることで電力を生み出します。理論上のエネルギー密度はリチウムイオン電池の約10倍とされ、ガソリンに匹敵する潜在力を持ちます。しかし、サイクル寿命や効率に関する課題があり、実用化にはまだ時間がかかるでしょう。

リチウム硫黄電池は、カソード材料として硫黄を使用します。硫黄は豊富で安価な資源であり、理論上のエネルギー密度もリチウムイオン電池の約5倍です。しかし、サイクル寿命が短いという大きな課題があります。

これらの次世代バッテリー技術が実用化されれば、電気自動車の航続距離は大幅に延び、充電時間は短縮され、コストも下がる可能性があります。そうなれば、内燃機関車から電気自動車への移行はさらに加速するでしょう。

ちなみに、あまり知られていない事実ですが、電気自動車のアイデア自体は新しいものではありません。実は1830年代にスコットランドのロバート・アンダーソンが最初の原始的な電気自動車を発明しており、ガソリン車よりも歴史が古いのです。初期の電気自動車は1900年頃に人気を博しましたが、ヘンリー・フォードの大量生産モデルTの登場とともに衰退していきました。100年以上の時を経て、バッテリー技術の進化とともに電気自動車が復活したというのは、技術の歴史における興味深い循環です。

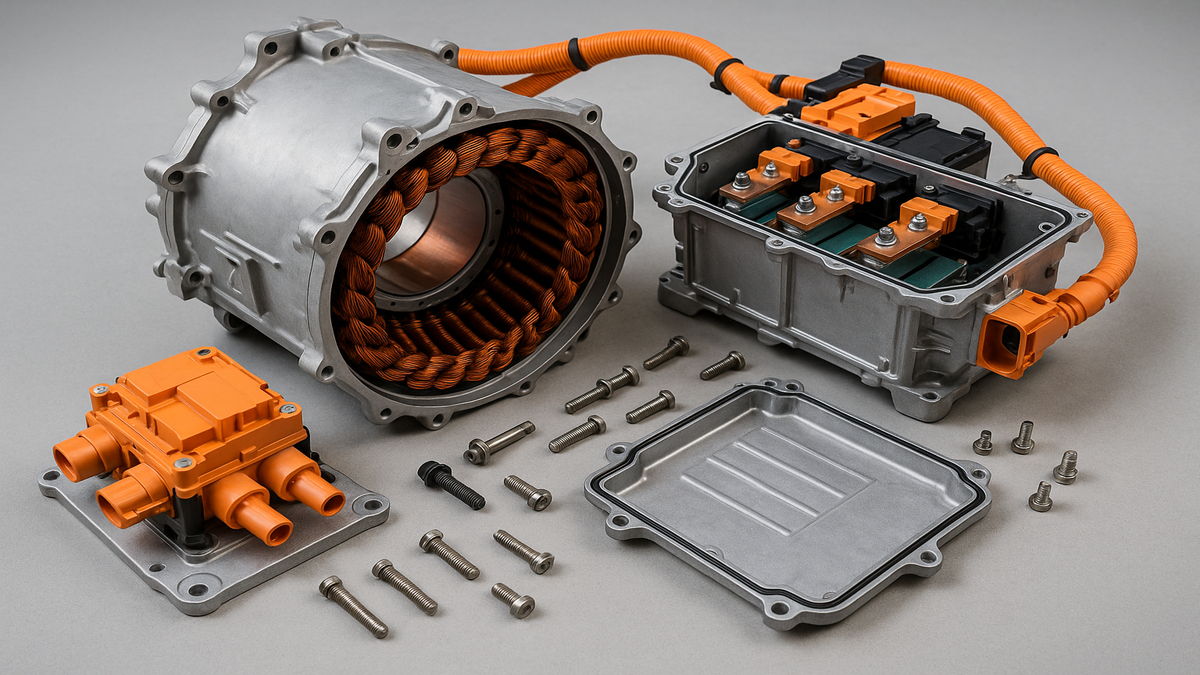

電力制御の核心:コンバーターとインバーター

コンバーターの役割と進化

コンバーターは電気自動車の電力管理において重要な役割を果たします。基本的には電圧レベルを変換する装置で、バッテリーからの高電圧を車載機器に適した電圧に変換します。

初期の電気自動車では、シンプルなDC-DCコンバーター(直流から直流への変換装置)が使われていました。これらは基本的に電圧を昇圧または降圧するだけの機能しか持っていませんでしたが、電気自動車の複雑さが増すにつれて、コンバーター技術も進化してきました。

現代の電気自動車では、複数の入力と出力を持ち、より高い柔軟性と効率を提供する高度なマルチ出力コンバーターが使用されています。例えば、バッテリーからの数百ボルトの高電圧を、ライト、エアコン、インフォテインメントシステムなど各種車載機器用の12V電源に変換する役割を担っています。

コンバーター技術における大きな進歩の一つは、シリコンカーバイド(炭化ケイ素)や窒化ガリウムといったワイドバンドギャップ半導体の採用です。これらの材料は従来のシリコンに比べて、高温、高周波、高電圧での動作が可能で、コンバーターの効率と性能を大幅に向上させています。

テスラのモデル3やポルシェのタイカンなど、最新の高性能電気自動車では、シリコンカーバイドを使用したコンバーターが採用されており、変換効率が98%以上に達するものもあります。この高効率化は、バッテリーのエネルギーをより効果的に使用し、航続距離の延長に貢献しています。

インバーターのメカニズムと技術革新

インバーターはバッテリーからの直流電力を、モーターを駆動するための交流電力に変換する装置で、電気自動車のパワートレインには欠かせないコンポーネントです。

初期の電気自動車は、単純なインバーターを使用してモーターの基本的なオン・オフ制御を行っていました。しかし、これらの初期インバーターは効率が低く、急激な電力変化によってモーターの摩耗も激しいものでした。

現代のインバーターは、パルス幅変調(PWM)などの高度な技術を使用して、電気モーターをよりスムーズかつ効率的に制御します。PWMはインバーターの出力波形を細かく制御することで、モーターへの電力供給を精密に調整できる技術です。

最新のインバーターでは、コンバーターと同様にワイドバンドギャップ半導体が採用されています。これにより、効率向上、サイズと重量の削減、熱管理の改善が実現しています。例えば、従来のシリコンベースのインバーターと比較して、シリコンカーバイドを使用したインバーターは最大70%の体積削減と約80%の電力損失削減が可能とされています。

Q: インバーターはどのように電気モーターの速度を制御しているのですか?

A: インバーターは主にPWM(パルス幅変調)という技術で電気モーターの速度を制御しています。高速でスイッチのオン・オフを繰り返し、電圧のパルス幅(オンの時間)を変えることで、モーターに供給される平均電力を調整します。

パルス幅を広くすればモーターへの電力供給が増え速度が上がり、狭くすれば電力供給が減って速度が下がります。また、パルスの周波数を変えることで、交流電流の周波数も制御でき、これによってもモーター速度を調整できます。最新の電気自動車では、数千回/秒という高頻度でスイッチングを行い、非常に精密な速度制御を実現しています。

回生ブレーキシステムにおける役割

あまり知られていませんが、インバーターの重要な機能の一つに回生ブレーキのサポートがあります。回生ブレーキとは、減速時にモーターを発電機として働かせ、運動エネルギーを電気エネルギーに変換してバッテリーに戻すシステムです。

電気自動車が減速したりブレーキをかけたりすると、車輪からの回転力が電気モーターに伝わり、モーターは発電機として機能します。このとき生成される電力は交流ですが、バッテリーに蓄えるためには直流に変換する必要があります。ここでインバーターが重要な役割を果たします。

通常の走行時にはバッテリー(DC)→インバーター→モーター(AC)という電力の流れですが、回生ブレーキ時にはモーター(AC)→インバーター→バッテリー(DC)と逆方向に電力が流れます。インバーターはこの双方向の電力制御を高効率で行うことで、電気自動車の航続距離向上に貢献しています。

高性能な回生ブレーキシステムを持つ最新の電気自動車では、市街地走行時のエネルギー回収率は約20%にも達し、これによって10〜20%程度の航続距離延長が可能になっています。テスラのような一部の電気自動車では、アクセルペダルを離すだけで強い回生ブレーキがかかる「ワンペダルドライビング」が可能になっており、利便性も向上しています。

Q: 電気自動車の回生ブレーキは従来の摩擦ブレーキとどう違うのですか?

A: 従来の摩擦ブレーキはブレーキパッドとローターの摩擦で運動エネルギーを熱に変換して失わせるのに対し、回生ブレーキは車の運動エネルギーを電気に変換してバッテリーに戻します。

回生ブレーキの最大の利点はエネルギー効率の向上です。従来のブレーキでは100%のエネルギーが熱として無駄になりますが、回生ブレーキでは約60〜70%のエネルギーをバッテリーに回収できます。また、ブレーキパッドの摩耗が少なくなるためメンテナンスコストも削減できます。一方で、非常に低速時や完全停止時には回生ブレーキの効果が弱まるため、通常は低速域で従来の摩擦ブレーキと自動的に切り替わるハイブリッドシステムが採用されています。

電気自動車の性能向上を支える最新技術

ワイドバンドギャップ半導体の革命

電気自動車の性能向上に大きく貢献しているのが、コンバーターやインバーターに使用される半導体技術の進化です。特に注目されているのが、シリコンカーバイド(SiC)や窒化ガリウム(GaN)などのワイドバンドギャップ半導体です。

従来のシリコン半導体と比較して、これらの新材料は以下のような利点を持っています。

- 高温での動作が可能(200℃以上)

- 高周波での効率的な動作

- より高い電圧の扱いが可能

- スイッチング損失の大幅な低減

これらの特性により、ワイドバンドギャップ半導体を使用したコンバーターやインバーターは、変換効率の向上だけでなく、サイズと重量の削減も実現しています。車両の軽量化はそのまま航続距離の延長につながるため、この技術の採用は電気自動車の性能向上に大きなインパクトを与えています。

例えば、テスラのモデル3に搭載されているシリコンカーバイドベースのインバーターは、従来のシリコンインバーターと比較して体積を約70%削減しながらも、効率を98%以上に高めています。また、ルシッド・エアーというプレミアム電気自動車は、シリコンカーバイドを採用した900Vシステムにより、500マイル(約800km)を超える航続距離を実現しています。

ワイドバンドギャップ半導体は製造コストの高さが課題でしたが、生産技術の向上と規模の経済効果により、徐々にコストが下がってきています。将来的には、ほとんどの電気自動車にこの技術が標準搭載されると予想されています。

バッテリー管理システム(BMS)の高度化

バッテリー、コンバーター、インバーターの性能を最大限に発揮させるために欠かせないのが、バッテリー管理システム(BMS)です。BMSはバッテリーパックの健全性を監視し、最適な状態を維持するためのシステムで、電気自動車の心臓部を守る「ガーディアン」とも言えます。

現代のBMSは以下のような機能を持っています。

- 各セルの電圧、電流、温度の監視

- セル間のバランス調整(セルバランシング)

- 充放電の制御と最適化

- 熱管理

- 異常検知と安全対策

- バッテリー状態(SOC: 充電状態、SOH: 健全性)の推定

特に最近のBMSでは、人工知能(AI)や機械学習を活用した先進的なアルゴリズムが採用されるようになっています。これにより、バッテリーの状態をより正確に把握し、最適な充放電制御を行うことで、バッテリーの寿命延長と性能最大化が図られています。

例えば、テスラのBMSは気象条件や走行ルートなどの情報も考慮して、バッテリーの予熱や充電速度の制御を行います。寒冷地で目的地のスーパーチャージャーに向かっている場合、到着前にバッテリーを最適温度に予熱することで、充電速度を最大化する機能などが実装されています。

Q: 電気自動車のバッテリーはどのように冷却されているのですか?

A: 電気自動車のバッテリー冷却には主に3つの方式があります。最も基本的なのは空冷方式で、ファンを使って空気を循環させてバッテリーを冷却します。次に液冷方式があり、これはバッテリーセルの間に冷却液を循環させる配管を設置し、効率的に熱を除去する方法です。最も高度なのはヒートポンプシステムで、バッテリーだけでなく車内空調と連動して車両全体の熱管理を最適化します。

高性能な電気自動車では主に液冷方式かヒートポンプ方式が採用されており、テスラのモデル3や日産アリアなどはこうした先進的な冷却システムを搭載しています。効果的な温度管理は、バッテリーの性能発揮だけでなく寿命延長にも大きく貢献しています。

電力集積回路(パワーIC)の小型化と高効率化

電気自動車のパワーエレクトロニクス分野で注目されているもう一つの技術が、パワーIC(電力集積回路)の進化です。パワーICはコンバーターやインバーターの制御回路部分を集積化したもので、その小型化と高効率化が進んでいます。

従来は個別の部品で構成されていた制御回路を、一つのチップに統合することで、サイズの縮小、製造コストの削減、信頼性の向上が実現しています。また、電力損失の少ない新しい回路設計や、熱設計の最適化により、効率も大幅に向上しています。

特に注目されているのが、GaN(窒化ガリウム)やSiC(シリコンカーバイド)を使用したパワーICで、スイッチング周波数を従来のシリコン製品の数倍〜10倍以上に高めることができます。高周波化によって、変換効率の向上だけでなく、インダクタやコンデンサなどの受動部品の小型化も可能になり、システム全体の小型軽量化につながっています。

BMWのiXやアウディのe-tronなど、ヨーロッパの高級電気自動車では、これらの最新パワーIC技術が積極的に採用されており、高出力と高効率を両立した電力変換システムが実現されています。今後も半導体製造技術の進歩とともに、さらなる小型化と高効率化が進むと考えられています。

まとめ

電気自動車の心臓部であるバッテリーと、それを制御するコンバーター・インバーターの技術は、200年近い進化の歴史を持ちます。鉛蓄電池からリチウムイオン電池へ、シンプルな電力制御から高度なパワーマネジメントシステムへと発展してきたこれらの技術は、今日の高性能電気自動車を実現する基盤となっています。

特に近年のワイドバンドギャップ半導体の採用や、AI技術を活用したバッテリー管理システムの高度化、パワーICの小型高効率化などは、電気自動車の性能向上に大きく貢献しています。航続距離の延長、充電時間の短縮、コスト削減など、電気自動車の普及に向けた課題解決に直結する技術革新が続いているのです。

将来的には、全固体電池やリチウム空気電池などの次世代バッテリー技術の実用化、さらに高効率な電力変換技術の開発により、電気自動車の性能はさらに向上していくでしょう。技術の進化とともに、私たちのモビリティはよりクリーンで持続可能なものへと変わっていくことが期待されます。